工業(yè)過(guò)程綠色低碳技術(shù)

|

|

中國(guó)網(wǎng)/中國(guó)發(fā)展門(mén)戶(hù)網(wǎng)訊 碳中和是國(guó)家重大戰(zhàn)略,工業(yè)碳中和是我國(guó)實(shí)現(xiàn)“雙碳”目標(biāo)的重中之重。2022年1月,習(xí)近平總書(shū)記在中共中央政治局第三十六次集體學(xué)習(xí)中指出,要下大氣力推動(dòng)鋼鐵、有色、石化、化工、建材等傳統(tǒng)產(chǎn)業(yè)優(yōu)化升級(jí),加快工業(yè)領(lǐng)域低碳工藝革新和數(shù)字化轉(zhuǎn)型。我國(guó)是工業(yè)大國(guó),工業(yè)產(chǎn)值占世界總量的約30%。在我國(guó)的工業(yè)領(lǐng)域中,鋼鐵、有色、化工、建材四大行業(yè)占我國(guó)國(guó)內(nèi)生產(chǎn)總值(GDP)的約20%,占全國(guó)工業(yè)產(chǎn)值的一半左右;但同時(shí),工業(yè)領(lǐng)域也是二氧化碳(CO2)排放的主要來(lái)源,其碳排放占我國(guó)總碳排放約39%(不包括工業(yè)用電間接排放)。工業(yè)碳減排任務(wù)艱巨,迫切需要從理論到技術(shù)的系統(tǒng)性變革。

本文在調(diào)研和分析我國(guó)工業(yè)過(guò)程不同行業(yè)用能及碳排放情況基礎(chǔ)上,提出了綠氫/綠電替代、原料/產(chǎn)品結(jié)構(gòu)調(diào)整、工藝流程再造、數(shù)字化和智能化的4個(gè)低碳化策略。論述了工業(yè)碳中和技術(shù)現(xiàn)狀和發(fā)展趨勢(shì),列舉了若干需要重點(diǎn)突破的綠色低碳變革性技術(shù),提出了相關(guān)建議和舉措,展望了工業(yè)碳中和的愿景。

工業(yè)碳排放現(xiàn)狀及低碳技術(shù)

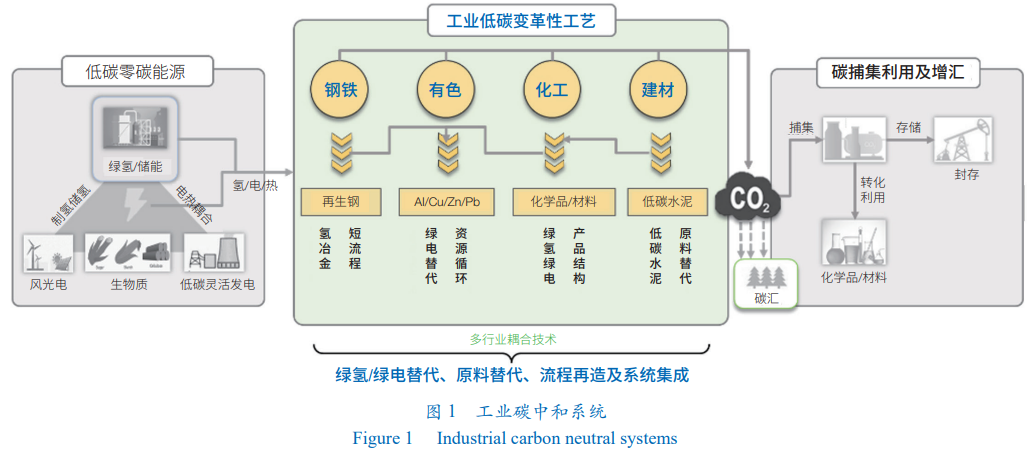

工業(yè)碳中和不是孤立的,而是一個(gè)系統(tǒng)工程(圖1),不僅要考慮工業(yè)用能,如供熱、供電等間接排放的CO2,還要考慮工業(yè)原料的加工和轉(zhuǎn)化過(guò)程中直接排放的CO2。工業(yè)過(guò)程流程復(fù)雜、物流能流體系龐大,各產(chǎn)業(yè)往往孤立運(yùn)行、集成度不夠,要實(shí)現(xiàn)工業(yè)碳中和需要從3方面發(fā)力:變革現(xiàn)有高物耗、高能耗、高碳排放的工業(yè)發(fā)展模式,如采用綠氫/綠電替代現(xiàn)有化石資源為主的能源供給系統(tǒng),調(diào)整原料/產(chǎn)品結(jié)構(gòu)等,實(shí)現(xiàn)傳統(tǒng)工業(yè)模式的低碳升級(jí);加強(qiáng)理論創(chuàng)新和原創(chuàng)技術(shù)突破,通過(guò)技術(shù)創(chuàng)新、產(chǎn)業(yè)結(jié)構(gòu)調(diào)整、工藝流程重構(gòu)等,開(kāi)發(fā)新一代綠色低碳變革性技術(shù);高度重視鋼鐵、有色、化工、建材等行業(yè)間的協(xié)同聯(lián)動(dòng)和耦合減碳集成技術(shù)研究,以及綠色低碳智能化數(shù)字化。

鋼鐵行業(yè)低碳技術(shù)

我國(guó)是世界最大的鋼鐵生產(chǎn)消費(fèi)國(guó)。2020年我國(guó)粗鋼產(chǎn)量為10.6億噸左右,約占世界粗鋼產(chǎn)量的57%;總能耗5.8億噸標(biāo)準(zhǔn)煤左右,約占全國(guó)總能耗的11.6%;總二氧化碳排放約14.5億噸,其中直接排碳12.3億噸(不含用電間接排碳),約占全國(guó)碳排放量的15%左右,是我國(guó)高碳排放行業(yè)之一。

我國(guó)鋼鐵冶煉技術(shù)主要以高爐-轉(zhuǎn)爐長(zhǎng)流程為主,主要的排碳單元是高爐煉鐵過(guò)程,占總碳排放的74%左右。碳作為還原劑和熱源產(chǎn)生大量CO2,因此減排的關(guān)鍵是碳原料替代和流程變革。鋼鐵行業(yè)碳中和的可能路徑除產(chǎn)業(yè)結(jié)構(gòu)調(diào)整及隨著社會(huì)進(jìn)步需求降低外,更重要的是發(fā)展氫冶金、廢鋼回用短流程技術(shù)、富氧高爐、鋼化聯(lián)產(chǎn)、余熱余能利用等。其中,氫冶金和廢鋼回用短流程技術(shù)在未來(lái)的碳減排中潛力和比重較大。

氫冶金技術(shù)。發(fā)展氫冶金是鋼鐵行業(yè)低碳綠色發(fā)展的重要方向,其原理是利用氫代替碳作為還原劑的鋼鐵冶煉過(guò)程。氫氣是一種優(yōu)良的還原劑和清潔燃料,用氫氣取代碳作為還原劑和能量源,不排放CO2。氫冶金工藝可分為富氫還原和純氫還原。由于純氫還原受大規(guī)模制氫技術(shù)和成本的限制,富氫還原得到了優(yōu)先發(fā)展。在富氫高爐煉鐵方面,向高爐中噴吹焦?fàn)t煤氣、天然氣等均是傳統(tǒng)高爐冶金向氫冶金技術(shù)轉(zhuǎn)變近期切實(shí)可行的技術(shù)路線。現(xiàn)有日本環(huán)境和諧型煉鐵工藝技術(shù)開(kāi)發(fā)項(xiàng)目(COURSE50)、韓國(guó)浦項(xiàng)制鐵公司(POSCO)氫還原煉鐵工藝、德國(guó)蒂森克虜伯公司氫基煉鐵項(xiàng)目、中國(guó)寶武核能制氫項(xiàng)目等,說(shuō)明國(guó)內(nèi)外高爐煉鐵已經(jīng)從碳冶金向氫冶金轉(zhuǎn)變。氫氣直接還原鐵工藝(豎爐)憑借流程短、不依賴(lài)于焦炭、環(huán)境負(fù)荷低等特點(diǎn)已成為鋼鐵工業(yè)綠色低碳發(fā)展的有效途徑。目前,以天然氣、煤制氣、焦?fàn)t煤氣等為主體能源或還原劑生產(chǎn)海綿鐵發(fā)展較快。純氫還原是全部以氫氣為還原劑的無(wú)碳冶金工藝,未來(lái)預(yù)計(jì)將占主導(dǎo)地位。

廢鋼回用短流程技術(shù)。鋼鐵回收利用是最有效的減少資源消耗及減碳手段。短流程清潔冶煉技術(shù)以廢鋼為原料,與采用礦石煉鐵后再煉鋼(長(zhǎng)流程)相比,省去了能耗最高的高爐煉鐵工序、焦化和燒結(jié)球團(tuán)工序,更有利于生產(chǎn)清潔化、低碳化。短流程技術(shù)噸鋼能耗約為200千克標(biāo)準(zhǔn)煤,僅為長(zhǎng)流程的1/3,同時(shí)節(jié)省鐵礦石的資源消耗,大幅減少尾礦、煤泥、粉塵、鐵渣、廢水、CO2、二氧化硫等排放物的排放量。目前,我國(guó)廢鋼回收量不足,加上長(zhǎng)流程廢鋼添加比不斷提高,使得廢鋼行情較為緊俏。生產(chǎn)成本受廢鋼價(jià)格牽制,且我國(guó)總體電價(jià)較高,導(dǎo)致短流程電爐鋼產(chǎn)量在我國(guó)僅占10%;而相較于世界平均水平的28%,比例明顯偏低。中國(guó)工程院發(fā)布的《黑色金屬礦產(chǎn)資源強(qiáng)國(guó)戰(zhàn)略研究》指出,隨著我國(guó)鋼鐵蓄積量的增加,廢鋼資源量也將逐步增加。屆時(shí),國(guó)內(nèi)廢鋼資源將相對(duì)充裕,短流程煉鋼的優(yōu)勢(shì)將逐步體現(xiàn)。

有色行業(yè)低碳技術(shù)

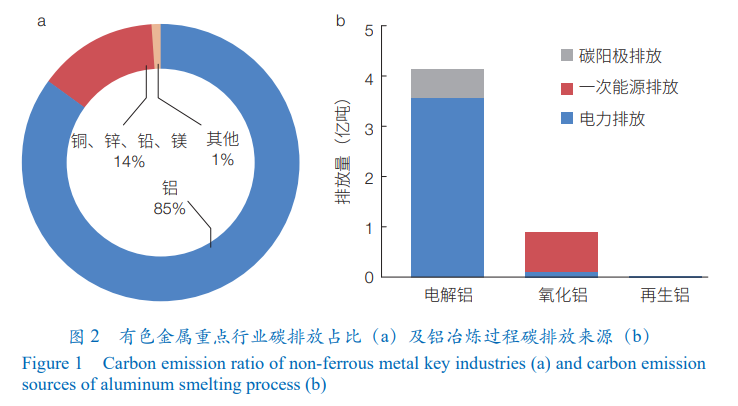

據(jù)統(tǒng)計(jì),我國(guó)10種有色金屬產(chǎn)量約6168萬(wàn)噸,電耗約占全國(guó)7%。2020年我國(guó)有色行業(yè)CO2的排放總量約為6.5億噸(直接排碳約2.5億噸)。我國(guó)氧化鋁/電解鋁產(chǎn)量居世界首位,二氧化碳排放量最高,約5億噸,占我國(guó)有色行業(yè)總碳排放的85%。產(chǎn)量較大的銅、鋅、鉛和鎂冶煉過(guò)程,二氧化碳排放0.88億噸,僅占我國(guó)有色行業(yè)總排放量的14%(圖2a)。因此,有色行業(yè)碳減排的重點(diǎn)是鋁冶煉過(guò)程。

鋁冶煉包括鋁土礦提取氧化鋁,再電解生產(chǎn)鋁,此外就是對(duì)使用后的廢鋁進(jìn)行再生。氧化鋁生產(chǎn)過(guò)程中主要是鍋爐燃煤制備熱源蒸氣過(guò)程的一次能源排放;電解鋁過(guò)程電耗大(1噸電解鋁需耗電約1.35萬(wàn)千瓦時(shí)),而再生鋁資源回收能耗和碳排放較低(圖2b)。由此可知,冶煉過(guò)程中的綠電替代及廢金屬的循環(huán)利用是有色行業(yè)節(jié)能減排的主要發(fā)展方向。應(yīng)重點(diǎn)發(fā)展氧化鋁高效提取技術(shù)、電解鋁低碳節(jié)能技術(shù)、再生鋁資源循環(huán)技術(shù)及其他金屬的低碳冶煉技術(shù)。

亞熔鹽法氧化鋁清潔生產(chǎn)技術(shù)。亞熔鹽法是氧化鋁高效清潔生產(chǎn)工藝。我國(guó)特色鋁土礦主要為一水硬鋁石型鋁土礦,目前采用的拜耳法焙燒溫度高、收率低;而鉀系亞熔鹽法由于其介質(zhì)自身的高反應(yīng)活性,可降低反應(yīng)溫度,并能提高赤泥生物活性,實(shí)現(xiàn)赤泥的完全資源化。采用鉀系亞熔鹽法后,兩段反應(yīng)溫度均可降至220℃,由此帶來(lái)的減碳排放不低于20%。

電解鋁低碳節(jié)能技術(shù)。電解鋁是鋁冶煉行業(yè)碳減排的核心。電解鋁碳減排除了提高電解過(guò)程綠電占比外,開(kāi)發(fā)低溫電解鋁技術(shù)是降低鋁電解能耗的一個(gè)途徑。另外,傳統(tǒng)鋁電解槽采用消耗式炭素陽(yáng)極,消耗的炭陽(yáng)極以CO2形式排放,若采用惰性陽(yáng)極電解技術(shù)有望使鋁電解工藝實(shí)現(xiàn)近零排放。

再生鋁資源循環(huán)技術(shù)。我國(guó)電解鋁產(chǎn)能已逼近4500萬(wàn)噸“天花板”,因此再生鋁資源回收利用技術(shù)將在鋁行業(yè)碳減排中占主導(dǎo)。目前,我國(guó)再生鋁很少保級(jí)利用,大部分降級(jí)使用作為鑄造鋁合金。廢鋁料經(jīng)預(yù)處理、熔煉、鑄造等工序后得到的鋁合金就是再生鋁,為了進(jìn)一步得到純鋁還需經(jīng)過(guò)精煉。常用的鋁精煉方法中采用低溫電解質(zhì)電解精煉能耗較低,主要研究的有低溫熔鹽體系和離子液體體系。

生物煉銅及其他低碳技術(shù)。有色金屬中除鋁以外的其他金屬的低碳冶煉技術(shù)也是有色行業(yè)碳減排的研究方向。我國(guó)銅資源稟賦差、品位低,通過(guò)生物堆浸的方式有望顯著降低投資及操作成本,并可降低碳排放約50%,從而實(shí)現(xiàn)低品位礦石的綠色低碳利用。研發(fā)鎳、鈷、錳、釩、鈦等其他新能源相關(guān)有色金屬的低碳清潔提取技術(shù),重點(diǎn)開(kāi)發(fā)鉻鐵礦及釩渣堿法液相氧化提釩、鉻技術(shù),紅土鎳礦及退役三元鋰電池常壓浸出提取鎳、鈷、鋰技術(shù),以及流化床快速還原錳礦石等新技術(shù)。

化工行業(yè)低碳技術(shù)

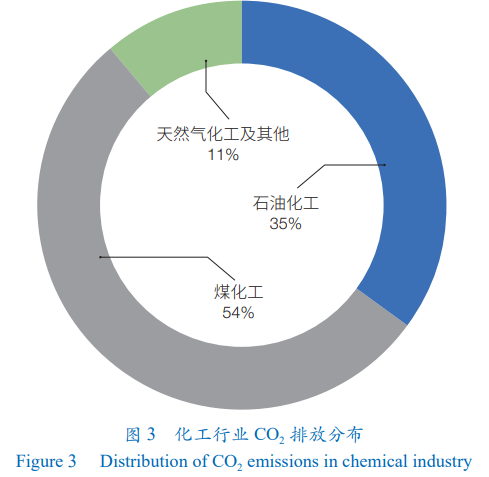

化工行業(yè)是重點(diǎn)減碳領(lǐng)域,2020年化工行業(yè)總能耗約3.0億噸標(biāo)煤,CO2排放約10億噸,其中石油化工約占35%,煤化工約占54%。以石油化工為例,2020年我國(guó)石油總消費(fèi)量約6.6億噸,其中汽、柴、煤等成品油終端消費(fèi)CO2排放約11.5億噸,化工用途CO2排放約3.5億噸(圖3)。

在新能源車(chē)迅猛發(fā)展的形勢(shì)下,未來(lái)石油將主要用來(lái)生產(chǎn)化學(xué)品及新材料,石油消費(fèi)結(jié)構(gòu)的轉(zhuǎn)變必然帶來(lái)石油化工產(chǎn)業(yè)結(jié)構(gòu)調(diào)整與技術(shù)升級(jí)。不僅石油化工,整個(gè)化工行業(yè)低碳化發(fā)展將主要集中在原料/產(chǎn)品結(jié)構(gòu)調(diào)整、工藝技術(shù)進(jìn)步、綠色能源替代等方向,重點(diǎn)突破的關(guān)鍵技術(shù)包括原油催化裂解多產(chǎn)化學(xué)品技術(shù)、煤油共煉制烯烴/芳烴、電催化合成氨/尿素技術(shù)、先進(jìn)低能耗分離技術(shù)等。

原油催化裂解多產(chǎn)化學(xué)品技術(shù)。該技術(shù)是將原油直接轉(zhuǎn)化為烯烴、芳烴等化學(xué)品,可將化學(xué)品收率由傳統(tǒng)煉油的15%—20%提高至70%—80%。這一技術(shù)顛覆了傳統(tǒng)煉油/煉化一體化的工藝流程,最大限度利用石油的資源屬性,與綠電/綠氫等可再生能源相集成,大幅減少碳排放,這也是石油化工未來(lái)重點(diǎn)發(fā)展的方向。目前代表性技術(shù)有埃克森美孚技術(shù)和沙特阿美技術(shù)。其中,埃克森美孚技術(shù)將布倫特原油直接進(jìn)行蒸汽裂解,化學(xué)品(三烯和三苯)收率大于60%;沙特阿美技術(shù)采用一體化的加氫裂化、蒸汽裂解和深度催化裂化工藝直接加工阿拉伯輕質(zhì)原油,化學(xué)品收率接近50%。國(guó)內(nèi)中國(guó)石油集團(tuán)石油化工研究院、中國(guó)石化集團(tuán)石油化工科學(xué)研究院等大型企業(yè),以及中國(guó)科學(xué)院過(guò)程工程研究所、中國(guó)石油大學(xué)(華東)等科研機(jī)構(gòu)也相繼開(kāi)展相關(guān)工作。目前,該技術(shù)急需解決催化劑易積碳失活、流化床反應(yīng)器溫度梯度分布、裂解產(chǎn)物難以精確控制、綠電/綠氫等可再生能源優(yōu)化集成等關(guān)鍵科技難題,其產(chǎn)業(yè)化將帶來(lái)全球石化行業(yè)競(jìng)爭(zhēng)格局的重大轉(zhuǎn)變。

煤油共煉制烯烴/芳烴技術(shù)。該技術(shù)是典型的煤化工和石油化工融合技術(shù),可直接采用來(lái)自于煤化工和石油化工的平臺(tái)產(chǎn)品,進(jìn)行烯烴和芳烴等化學(xué)品的耦合生產(chǎn)。煤化工平臺(tái)產(chǎn)品,包括甲醇和合成氣等都是低碳分子,而石腦油等石油化工平臺(tái)產(chǎn)品屬于多碳分子,兩者的耦合可以大幅提高原子利用率及能量效率,目前已證實(shí)該技術(shù)的理論合理性和技術(shù)先進(jìn)性。煤油共煉代表性技術(shù)包括甲醇-石腦油耦合制烯烴、甲醇-甲苯耦合制對(duì)二甲苯等技術(shù),需解決關(guān)鍵科技問(wèn)題包括:高性能催化劑設(shè)計(jì),突破傳質(zhì)擴(kuò)散限制和活性調(diào)控,實(shí)現(xiàn)烯烴/芳烴等化學(xué)品的高選擇性合成;結(jié)合新型流化工藝,充分發(fā)揮各反應(yīng)原位耦合優(yōu)勢(shì),大幅提高原料和能量利用率。

電催化合成氨/尿素技術(shù)。該技術(shù)分為電解水制氫-合成氨/尿素耦合技術(shù)和電催化氮?dú)庵苯雍铣砂?尿素技術(shù)。電解水制氫-合成氨/尿素耦合技術(shù)是指利用電解水制綠氫、空分制氮,再經(jīng)哈伯法合成氨和尿素的方法。該技術(shù)避免了傳統(tǒng)合成氨工藝中制氫過(guò)程大量CO2碳排放(占合成氨過(guò)程總排放量的75%),具有較高的技術(shù)成熟度,在未來(lái)有望取代傳統(tǒng)甲烷重整/煤氣化制氫-哈伯法合成氨技術(shù)。電解水制氫-合成氨/尿素耦合技術(shù)成本與電價(jià)及制氫價(jià)格密切相關(guān),大規(guī)模低成本的制氫技術(shù)及可再生電能的普及將極大推進(jìn)該技術(shù)的商業(yè)化。合成氨/尿素的另一變革性技術(shù)是電催化氮?dú)庵苯愚D(zhuǎn)化合成氨/尿素技術(shù),利用電能驅(qū)動(dòng)氮?dú)饧铀苯雍铣砂保约袄玫獨(dú)狻O2加水直接合成尿素。但是,該技術(shù)目前仍處于實(shí)驗(yàn)室研發(fā)階段,法拉第效率約60%,產(chǎn)氨速率較低,其成功研發(fā)對(duì)合成氨/尿素產(chǎn)業(yè)具有劃時(shí)代的意義。

先進(jìn)低能耗分離技術(shù)。分離是化工工業(yè)的重要過(guò)程,先進(jìn)低能耗分離技術(shù)不但能節(jié)約能源消耗,降低污染,減少CO2排放,甚至能夠開(kāi)辟獲取關(guān)鍵資源的新途徑。離子液體強(qiáng)化分離技術(shù)和膜分離技術(shù)是典型的先進(jìn)低能耗分離技術(shù)。離子液體是新型綠色介質(zhì),具有極低的揮發(fā)性,可從源頭上消除傳統(tǒng)有機(jī)吸收劑揮發(fā)而產(chǎn)生的二次污染,顯著降低能耗。而且,離子液體可設(shè)計(jì)的特殊結(jié)構(gòu)可與氨氣、CO2等氣體分子形成氫鍵、配位鍵、化學(xué)鍵等作用,實(shí)現(xiàn)對(duì)目標(biāo)分子的選擇性識(shí)別,達(dá)到高吸收能力和選擇性,為變革性氣體分離技術(shù)創(chuàng)新提供重大機(jī)遇。氣體分離膜技術(shù)利用壓力驅(qū)動(dòng),無(wú)需相變;與傳統(tǒng)的氣體分離技術(shù)如深冷精餾和變壓吸附相比,有望節(jié)能70%—90%。此外,氣體分離膜技術(shù)顛覆了傳統(tǒng)化工氣體分離的工藝流程,在CO2捕集、天然氣脫碳等領(lǐng)域都具有廣泛的應(yīng)用前景,是未來(lái)石油和能源化工分離的重點(diǎn)發(fā)展方向。

建材行業(yè)低碳技術(shù)

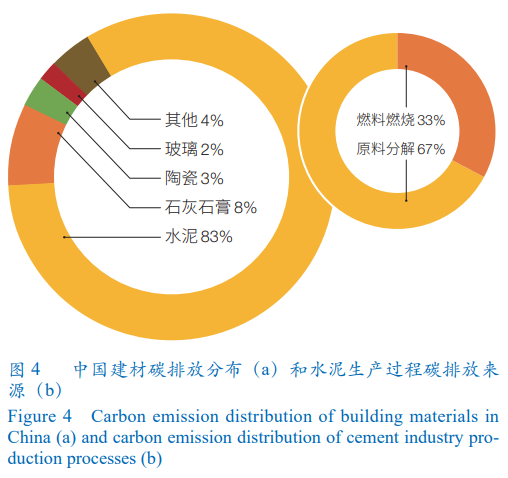

2020年我國(guó)建材行業(yè)總產(chǎn)量約25億噸,總排碳約16.5億噸,其中直接排碳約14.8億噸(不含用電間接排碳)。如圖4所示,建材行業(yè)中水泥碳排放量約12.3億噸,占我國(guó)建材行業(yè)總碳排放的83%,是減排的重點(diǎn)和難點(diǎn)。未來(lái)隨著社會(huì)進(jìn)步,城鎮(zhèn)化和基礎(chǔ)設(shè)施的逐漸完善,對(duì)水泥等建材需求量將降低,但實(shí)現(xiàn)建材行業(yè)碳中和最根本的還是要依賴(lài)于技術(shù)持續(xù)創(chuàng)新,及生產(chǎn)技術(shù)裝備水平的不斷提升。

建材行業(yè)的CO2排放來(lái)源主要有燃料燃燒和生產(chǎn)過(guò)程中原料分解排放兩個(gè)方面,需要原料、燃料、工藝過(guò)程等各環(huán)節(jié)進(jìn)行創(chuàng)新技術(shù)的突破。目前部分技術(shù)已經(jīng)相對(duì)成熟并將持續(xù)推廣應(yīng)用,如高效冷卻/磨粉技術(shù)和低溫余熱發(fā)電技術(shù)等;部分處于研發(fā)和示范階段,如燃料替代、原料替代技術(shù)、新型熟料體系生產(chǎn)等技術(shù);部分仍處于探索研發(fā)階段,如新能源(包括綠氫、光伏、微波等)煅燒水泥、低碳水泥、水泥固碳等技術(shù),仍需技術(shù)攻關(guān),未來(lái)這些技術(shù)將逐步成為建材行業(yè)碳中和的重要技術(shù)手段。以原料替代和低碳水泥為代表技術(shù)的突破是目前公認(rèn)建材低碳發(fā)展的關(guān)鍵。

原料替代技術(shù)。采用電石渣、粉煤灰、鋼渣、硅鈣渣等替代石灰石作為水泥生產(chǎn)用原料,從而降低原料煅燒過(guò)程中的CO2排放。據(jù)報(bào)道,2020年我國(guó)粉煤灰堆積量達(dá)30億噸,占用了大量土地,嚴(yán)重污染環(huán)境。同時(shí),我國(guó)水泥生產(chǎn)每年消耗天然礦物原料超過(guò)20億噸。因此采用工業(yè)廢渣作為替代原料是水泥行業(yè)協(xié)同處置工業(yè)固廢、減少天然礦物消耗、降低CO2排放的重要手段。近年來(lái),德國(guó)、法國(guó)和瑞士等通過(guò)實(shí)驗(yàn)研究與工程實(shí)踐已證實(shí)對(duì)混合材料進(jìn)行深加工,提高其膠凝活性后可以發(fā)揮部分替代熟料的作用。例如與普通硅酸鹽水泥熟料相比,電石渣生產(chǎn)水泥熟料CO2排放量顯著下降,如濕磨干燒、預(yù)烘干干磨干燒、熱料混合干磨干燒工藝。

低碳水泥技術(shù)。低碳水泥技術(shù)是相對(duì)目前通用硅酸鹽水泥技術(shù)而言的。研究表明,以低碳含量的二硅酸三鈣、硅灰石、硫硅酸鈣等為主要礦相的高貝利特水泥、硫(鐵)鋁酸鹽水泥等在生產(chǎn)過(guò)程中CO2排放更低:普通硅酸鹽水泥熟料中氧化鈣含量高達(dá)65%,而高貝利特水泥中氧化鈣含量為55%,碳排放可降低10%以上;硫(鐵)鋁酸鹽水泥熟料中的氧化鈣含量?jī)H有35%,碳排放可降低30%—40%。同時(shí)已有報(bào)道以CO2為碳源的負(fù)碳水泥的研究工作。相信在不久的將來(lái)會(huì)有一批低碳水泥、負(fù)碳水泥新技術(shù)實(shí)現(xiàn)突破性進(jìn)展,并得以推廣應(yīng)用,進(jìn)一步加快我國(guó)水泥行業(yè)碳中和進(jìn)程。

不同行業(yè)間耦合集成減碳

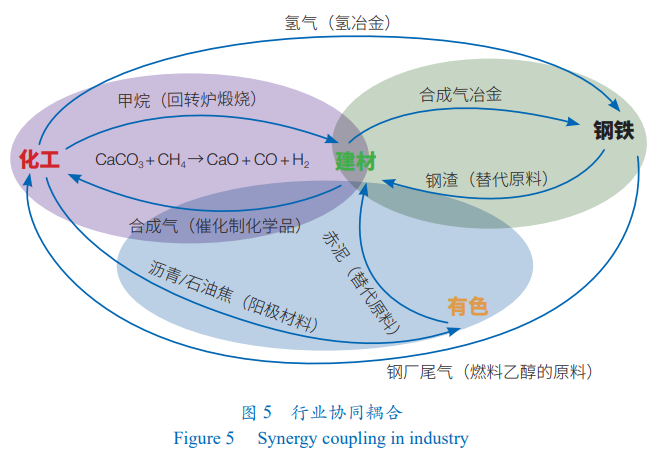

除了鋼鐵、有色、化工、建材等各行業(yè)自身的技術(shù)變革外,行業(yè)間的耦合減碳、產(chǎn)業(yè)集成、相互補(bǔ)充、協(xié)同發(fā)展是實(shí)現(xiàn)工業(yè)碳中和的不可或缺的方面。如圖5所示,化工行業(yè)副產(chǎn)的氫可以作為鋼鐵冶金行業(yè)氫冶金的能源或原料,化工行業(yè)副產(chǎn)的甲烷氣或干氣可作為水泥等建材煅燒的燃料;建材行業(yè)利用甲烷產(chǎn)生的合成氣可以與化工行業(yè)聯(lián)產(chǎn)生產(chǎn)大宗化學(xué)品或材料;鋼鐵行業(yè)窯爐產(chǎn)生的尾氣可以用來(lái)生產(chǎn)醇醚或其他化工產(chǎn)品;煤化工、石油化工廢渣,如瀝青、石油焦等可作為有色行業(yè)的陽(yáng)極材料;鋼鐵行業(yè)產(chǎn)生的廢渣、有色行業(yè)的赤泥、化工行業(yè)的電石渣等工業(yè)固廢可用于水泥等建材生產(chǎn)的替代原料;鋼鐵、建材、化工等行業(yè)產(chǎn)生的余熱、余能可以用來(lái)相互供熱或低溫發(fā)電。因此,促進(jìn)不同行業(yè)間的物質(zhì)和能量循環(huán),不僅能夠達(dá)到減碳效果,而且可以實(shí)現(xiàn)廢料減量、效益增值等。

行業(yè)間的協(xié)同耦合不僅是兩三個(gè)工廠間的聯(lián)動(dòng),而是一方面,需要有針對(duì)性地選擇若干工業(yè)聚集區(qū),開(kāi)展低碳工業(yè)園區(qū)示范,如大亞灣石化園區(qū)、冀東北鋼鐵建材園區(qū)、攀西戰(zhàn)略資源創(chuàng)新開(kāi)發(fā)試驗(yàn)區(qū)等;另一方面,需要發(fā)展科學(xué)的綠色系統(tǒng)集成的理論及方法。前期筆者團(tuán)隊(duì)提出了綠色度方法,可對(duì)物質(zhì)、能流和物流、單元及工業(yè)園區(qū)的綠色化程度進(jìn)行定量評(píng)價(jià)。針對(duì)多個(gè)化工過(guò)程,如考慮碳捕集的煤制油、生物質(zhì)氣化及合成化學(xué)品、CO2為原料合成碳酸酯、CO2電化學(xué)還原合成一氧化碳及甲醇等,通過(guò)對(duì)這些體系的綠色度分析及經(jīng)濟(jì)-技術(shù)評(píng)價(jià),為新技術(shù)的研發(fā)提供路線圖。將綠色度與生態(tài)指數(shù)、碳足跡等結(jié)合,期望能夠?yàn)槊嫦蛱贾泻偷倪^(guò)程及系統(tǒng)的評(píng)價(jià)提供更為合理的方法體系。

工業(yè)低碳過(guò)程的數(shù)字化和智能化

過(guò)程技術(shù)研發(fā)周期長(zhǎng)、費(fèi)用高、風(fēng)險(xiǎn)大、效果差,其逐級(jí)放大的研發(fā)模式與流程再造的巨大研發(fā)需求矛盾突出,是實(shí)現(xiàn)“雙碳”目標(biāo)的重大瓶頸。

模擬計(jì)算與計(jì)算機(jī)技術(shù)的發(fā)展為應(yīng)對(duì)這一挑戰(zhàn)提供了計(jì)算模擬的新途徑,即應(yīng)用已有理論、經(jīng)驗(yàn)和數(shù)據(jù)在計(jì)算機(jī)上做虛擬實(shí)驗(yàn)。目前,工業(yè)智能化已成為世界各大國(guó)競(jìng)爭(zhēng)的高地之一。德國(guó)提出的“工業(yè)4.0”戰(zhàn)略以數(shù)字孿生為核心,美國(guó)提出的“元宇宙”概念可能引發(fā)產(chǎn)業(yè)和社會(huì)運(yùn)作模式的重大變革。這些變革都急需高精度高效計(jì)算模擬的支撐,但傳統(tǒng)的計(jì)算模擬主要在設(shè)備總體和流程的層面復(fù)現(xiàn)工廠的運(yùn)行,并且多采用數(shù)據(jù)關(guān)聯(lián)而非機(jī)理性預(yù)測(cè)模型,所以其優(yōu)化設(shè)計(jì)與運(yùn)行的能力還十分有限。而如果采用深入準(zhǔn)確的理論模型,計(jì)算模擬的規(guī)模和耗時(shí)又成為嚴(yán)重限制,這些理論模型大多只能處理簡(jiǎn)單的局部或單元過(guò)程。

模擬計(jì)算應(yīng)用于過(guò)程研發(fā)的這種困境多源于實(shí)際工業(yè)過(guò)程的復(fù)雜性。其突出表現(xiàn)是對(duì)從原子到生態(tài)環(huán)境的多層次、多尺度結(jié)構(gòu)缺乏理性認(rèn)識(shí)、難以量化分析和預(yù)測(cè),尤其是對(duì)在各層次的單元與系統(tǒng)尺度(即邊界尺度)之間的特征尺度(即介尺度)上出現(xiàn)的復(fù)雜動(dòng)態(tài)結(jié)構(gòu)。中國(guó)科學(xué)院過(guò)程工程研究所在國(guó)際上最早系統(tǒng)闡述了介尺度結(jié)構(gòu)對(duì)過(guò)程計(jì)算模擬的重要性及其研究方法,進(jìn)而建立了“介科學(xué)”。基于介科學(xué)原理提出的多尺度計(jì)算范式保持了問(wèn)題、模型、軟件和硬件的邏輯與結(jié)構(gòu)一致性,為高效、高精度的過(guò)程模擬,特別是實(shí)現(xiàn)“虛擬工廠”,提供了可能。

虛擬工廠是實(shí)際工廠的機(jī)理性數(shù)字孿生,在某種意義上也是工業(yè)過(guò)程的“元宇宙”。虛擬工廠集原位在線高精度無(wú)損測(cè)量、基于超級(jí)計(jì)算的高精度實(shí)時(shí)模擬與數(shù)據(jù)處理、基于人工智能的過(guò)程分析與調(diào)控、基于虛擬現(xiàn)實(shí)的可視化和人機(jī)交互等前沿技術(shù)與一體,在通用性、預(yù)測(cè)性、優(yōu)化能力和時(shí)效性等方面均突破了傳統(tǒng)仿真的限制。運(yùn)用該技術(shù),可在新工藝開(kāi)發(fā)中通過(guò)虛擬運(yùn)行交互地探討不同工藝、裝備和流程設(shè)計(jì)方案的優(yōu)劣,并隨即改進(jìn)設(shè)計(jì),查看和分析效果。同時(shí)對(duì)既有工廠,也可實(shí)現(xiàn)內(nèi)部過(guò)程的全透明展示,從而優(yōu)化其操作參數(shù)、方式并指導(dǎo)其改造。另外,虛擬工廠還可以在教育、科普、員工培訓(xùn)、事故預(yù)警、演練、分析、處置與預(yù)防等方面發(fā)揮獨(dú)特作用。

在傳統(tǒng)計(jì)算模擬方面,我國(guó)過(guò)程工業(yè)仍普遍依賴(lài)國(guó)外的工程設(shè)計(jì)與優(yōu)化軟件和數(shù)據(jù)庫(kù),面臨著工藝設(shè)備研發(fā)和系統(tǒng)運(yùn)行調(diào)控等關(guān)鍵環(huán)節(jié)被“卡脖子”的巨大風(fēng)險(xiǎn)。但目前國(guó)外軟件也普遍缺乏準(zhǔn)確描述介尺度結(jié)構(gòu)和處理多尺度耦合的復(fù)雜系統(tǒng)的能力。因此,充分發(fā)揮我國(guó)在介科學(xué)基礎(chǔ)研究上的優(yōu)勢(shì),大力發(fā)展基于介科學(xué)的虛擬工廠成套技術(shù)、建立相應(yīng)的軟硬件系統(tǒng),將為解除“卡脖子”風(fēng)險(xiǎn)并實(shí)現(xiàn)計(jì)算模擬能力的跨越發(fā)展提供寶貴機(jī)遇。

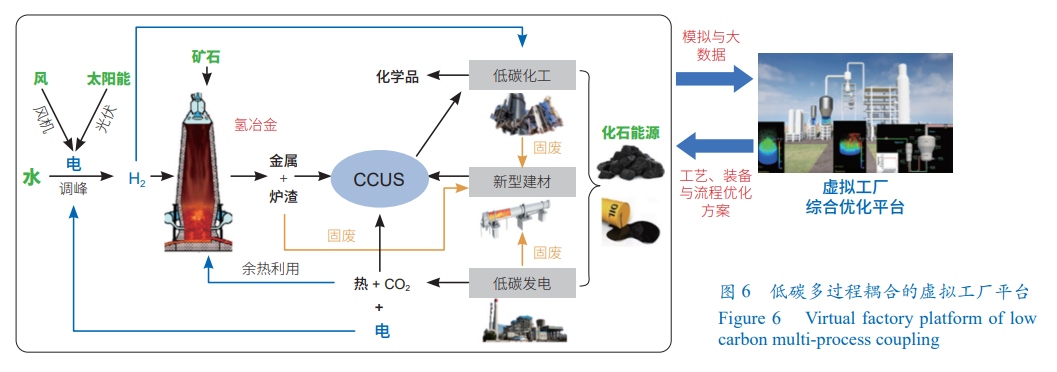

為此,應(yīng)面向過(guò)程工業(yè)高效低碳綠色再造的重大國(guó)家需求,發(fā)展基于虛擬工廠的低碳多過(guò)程耦合技術(shù),建立跨行業(yè)的虛擬工廠綜合優(yōu)化平臺(tái)(圖6)。一方面,研發(fā)從量子力學(xué)到反應(yīng)分子動(dòng)力學(xué)、從微元傳遞與反應(yīng)過(guò)程到多相復(fù)雜系統(tǒng)、從單元過(guò)程到復(fù)雜流程網(wǎng)絡(luò)等系列軟件的總體框架與核心算法與基礎(chǔ)數(shù)據(jù)庫(kù),完善模擬優(yōu)化和預(yù)測(cè)理論,引領(lǐng)國(guó)際過(guò)程工程學(xué)科前沿。另一方面,結(jié)合自主芯片和高性能計(jì)算系統(tǒng)的研發(fā),通過(guò)軟硬件協(xié)同設(shè)計(jì)建立適應(yīng)虛擬工廠的模擬優(yōu)化新模式和新體系,進(jìn)而與軟件信息行業(yè)緊密合作實(shí)現(xiàn)能源生產(chǎn)調(diào)節(jié)、低碳流程再造等多過(guò)程耦合優(yōu)化體系的商業(yè)化與實(shí)體化,并在鋼鐵、有色、化工、建材等高碳行業(yè)推廣應(yīng)用,推動(dòng)其零碳/低碳再造。

建議與展望

建議

結(jié)合我國(guó)碳中和總體目標(biāo)和階段性任務(wù),圍繞“雙碳”的實(shí)現(xiàn)路徑問(wèn)題,從政策、技術(shù)、體制、布局等方面提出4點(diǎn)建議。

加強(qiáng)戰(zhàn)略研究,統(tǒng)籌規(guī)劃,制定工業(yè)低碳發(fā)展的激勵(lì)政策。工業(yè)碳中和的特征是多學(xué)科交叉。為此,需要組織跨學(xué)科、跨部門(mén)專(zhuān)家團(tuán)隊(duì)進(jìn)行戰(zhàn)略研究,頂層設(shè)計(jì),系統(tǒng)規(guī)劃,把戰(zhàn)略研究變成戰(zhàn)略規(guī)劃,進(jìn)而將戰(zhàn)略規(guī)劃變成引導(dǎo)和鼓勵(lì)性政策,再進(jìn)行有序部署。

加強(qiáng)理論創(chuàng)新和基礎(chǔ)研究,梳理需重點(diǎn)突破的綠色低碳變革性技術(shù),制定技術(shù)發(fā)展路線圖。一方面針對(duì)鋼鐵、有色、化工、建材行業(yè)需要重點(diǎn)突破的低碳技術(shù);另一方面梳理跨行業(yè)的低碳耦合集成技術(shù),制定近、中、遠(yuǎn)期技術(shù)發(fā)展路線圖。最重要的是找準(zhǔn)工業(yè)過(guò)程的共性理論和共性關(guān)鍵技術(shù)難題,加強(qiáng)理論創(chuàng)新和原始突破,特別是介科學(xué)理論和方法,發(fā)展虛擬過(guò)程和工業(yè)設(shè)計(jì)軟件。

創(chuàng)新產(chǎn)學(xué)研協(xié)同體制機(jī)制,加快新技術(shù)的產(chǎn)業(yè)化應(yīng)用。新技術(shù)只有得到產(chǎn)業(yè)化應(yīng)用,才能真正的起到減碳作用。為了更好地推動(dòng)創(chuàng)新技術(shù)落地,需要?jiǎng)?chuàng)新產(chǎn)學(xué)研協(xié)同攻關(guān)的體制機(jī)制,共同打造綠色低碳智能制造科教產(chǎn)創(chuàng)新大平臺(tái)。通過(guò)建設(shè)若干中試基地及低碳產(chǎn)業(yè)示范區(qū),構(gòu)建完善的技術(shù)創(chuàng)新鏈和產(chǎn)業(yè)鏈,加快成果轉(zhuǎn)移轉(zhuǎn)化。

注重工業(yè)減碳的有序推進(jìn)和經(jīng)濟(jì)高質(zhì)量發(fā)展的平衡。碳中和是一個(gè)循序漸進(jìn)的過(guò)程,而我國(guó)又是個(gè)大國(guó),各行業(yè)、各地區(qū)的資源稟賦、工業(yè)結(jié)構(gòu)各具特色,而且能源的供給是跨地區(qū)的,碳排放也存在相互轉(zhuǎn)移、邊界界定、精準(zhǔn)核算等問(wèn)題。為此需要全國(guó)一盤(pán)棋,制定系統(tǒng)的規(guī)劃后再有序推進(jìn),方可實(shí)現(xiàn)減碳與和經(jīng)濟(jì)高質(zhì)量發(fā)展的平衡。

展望

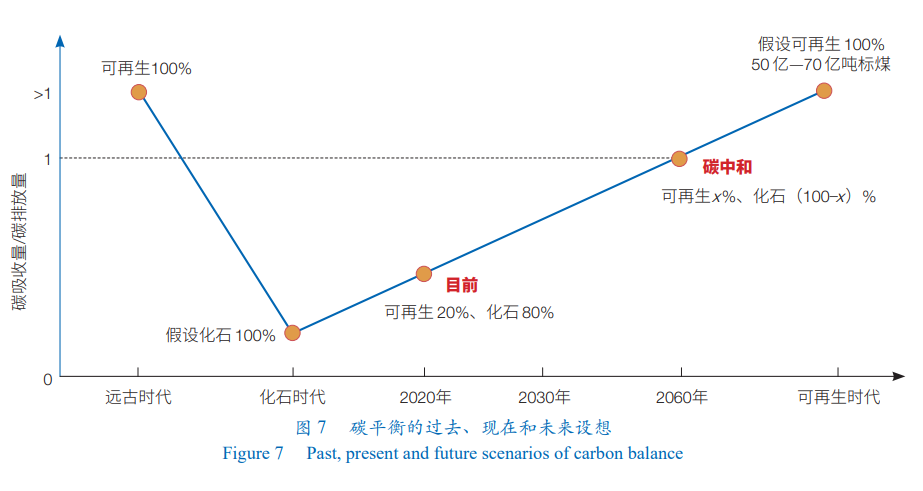

工業(yè)碳中和不僅僅是工業(yè)轉(zhuǎn)型升級(jí)的問(wèn)題,而且還將重塑工業(yè)生產(chǎn)和人類(lèi)生活方式,需要從歷史觀和發(fā)展觀辯證的角度來(lái)看待(圖7)。

遠(yuǎn)古時(shí)代,人們100%利用可再生能源,是一種自然的碳平衡狀態(tài)。工業(yè)革命以來(lái),化石能源的使用比例迅速提高,導(dǎo)致了碳排放與自然界消納的不平衡,造成碳失衡。假設(shè)100%采用化石能源,這種碳失衡的狀況會(huì)越來(lái)越嚴(yán)重。目前人類(lèi)使用可再生能源的比例約占20%,仍然依賴(lài)于化石能源,離碳中和的要求還有很大差距。未來(lái)逐步提高可再生能源使用達(dá)到一定比例后(如x=80%),就可以實(shí)現(xiàn)碳排放與自然界消納的動(dòng)態(tài)平衡。最理想的狀態(tài)是未來(lái)有一天,人類(lèi)重歸100%利用可再生能源時(shí)代,這樣就回到自然的碳中和。但這不是一個(gè)簡(jiǎn)單的過(guò)程,人類(lèi)需要克服系列重大挑戰(zhàn)。因?yàn)槲磥?lái)社會(huì)與遠(yuǎn)古時(shí)代有很大的不同,人類(lèi)的生活方式不一樣,不可能像過(guò)去那樣日出而作、日落而息,生活采用柴薪,需要的能量總量要多得多,對(duì)能量供應(yīng)的方式要求也高的多。為此,需要可再生能源生產(chǎn)和消費(fèi)技術(shù)的根本性變革,而且能源要智能化、數(shù)字化、網(wǎng)絡(luò)化,方能滿(mǎn)足人類(lèi)高質(zhì)量生活的需要,這也是全人類(lèi)共同奮斗的目標(biāo)。

(作者:張鎖江、張香平、葛蔚、石春艷,中國(guó)科學(xué)院過(guò)程工程研究所。《中國(guó)科學(xué)院院刊》供稿)